BLT

Blasting Technology

Rollwasch® italiana

Blasting Technology

El programa de chorreadoras y granalladoras ofrecido por Rollwasch® Italiana, es el resultado de la continúa simplificación de los estándares del mercado y de la atenta aplicación de componentes fiables como los ciclones de aspiración, las turbinas de alimentación, las piezas de repuesto y la rápida asistencia.

Modelos manuales y con cesta giratoria, de varias capacidades y dimensiones, se complementan con las máquinas especiales realizadas según las necesidades específicas del cliente.

01

Chorro a Depresión (Venturi)

02

Chorro a presión

03

Chorro en húmedo

04

Shot

Peening

05

Vibro Shot

Peening

06

Shot Peening por Ultrasónidos

Chorro a depresión

El término “Chorro a depresión” (Venturi) describe una de las tecnologías de chorreado más populares, bien conocida en todo el mundo.

Nuestra oferta en este contexto está especializada para las unidades de chorreado industrial, donde tratamos de destacar por el alto estándar de calidad y la exclusividad de algunas opciones específicas, como el LWS (Lining Wearing Sensor / Sensor de Desgaste de Revestimiento – Patentado).

Nuestro Sensor de Desgaste de Revestimiento LWS, que se ofrece como opción, es particularmente interesante para detectar cuándo algunas protecciones críticas o el revestimiento de los paneles y de los marcos se está desgastando demasiado.

Esta opción es especialmente interesante para los sectores: Aeroespacial, Médico, Alimentario y similares.

Esta opción es especialmente interesante para los sectores: Aeroespacial, Médico, Alimentario y similares.

El diseño de nuestras cabinas de chorreado es el resultado de una escuela de fabricación italiana, con una larga tradición de fiabilidad, eficiencia y facilidad de uso para el mantenimiento.

Un ejemplo es la función AS de las “bombillas antiestáticas”, cuando se procesan polímeros, compuestos o materiales sensibles a la electrostática.

Por lo tanto, el “Chorro a depresión” (Venturi) de Rollwasch® es la solución perfecta para el uso profesional diario, donde se puede utilizar todo tipo de media de chorreado, excepto los media metálicos y los media de muy alta densidad.

Chorro a presión

El término “Chorro a presión” describe otra de las tecnologías de chorreado más populares, bien conocida en todo el mundo. En este caso, la presión directa sobre el media de chorreado genera una mayor energía cinética, capaz de obtener el mejor índice de remoción posible donde sea necesario.

Nuestra oferta en este contexto está especializada para las unidades de chorreado industrial, donde tratamos de destacar por el alto estándar de calidad y la exclusividad de algunas opciones específicas, como el LWS (Lining Wearing Sensor / Sensor de Desgaste de Revestimiento – Patentado).

Nuestro Sensor de Desgaste de Revestimiento LWS, que se ofrece como opción, es particularmente interesante para detectar cuándo algunas protecciones críticas o el revestimiento de los paneles y de los marcos se está desgastando demasiado.

Esta opción es especialmente interesante para los sectores: Aeroespacial, Médico, Alimentario y similares.

El diseño de nuestras cabinas de chorreado es el resultado de una escuela de fabricación italiana, con una larga tradición de fiabilidad, eficiencia y facilidad de uso para el mantenimiento.

Un ejemplo es la función AS de las “bombillas antiestáticas”, cuando se procesan polímeros, compuestos o materiales sensibles a la electrostática.

Por lo tanto, el “Chorro a presión” de Rollwasch® es la solución perfecta para el uso profesional diario, donde se puede utilizar todo tipo de media de chorreado, excepto los media metálicos y los media de muy alta densidad.

Chorro en húmedo

El término “Chorro en húmedo” a veces se confunde con el chorro de vapor, otras veces con el chorro de agua, o con el chorro sin polvo.

En Rollwasch® con este término podemos ofrecer ambas tecnologías:

- Tecnología tradicional de «Chorro en húmedo«, generada por la combinación de aire comprimido con una bomba que alimenta el «Slurry» (agua mezclada con abrasivos de chorreado), a la boquilla de chorreado, luego reciclada «n» veces en «n» conjuntos de componentes ;

- Tecnología innovadora « Chorro en húmedo MF«, cubierta por la tecnología patentada «Microfluid»: en este caso, el uso se recomienda principalmente para quienes no desean que los contaminantes se reciclen junto con los media de chorreado (Slurry).

Nuestra oferta en este contexto está especializada para las unidades de chorreado industrial en húmedo, donde tratamos de destacar por el alto estándar de calidad y la exclusividad de algunas opciones específicas, como el LWS (Lining Wearing Sensor / Sensor de Desgaste de Revestimiento – Patentado).

Nuestro Sensor de Desgaste de Revestimiento LWS, que se ofrece como opción, es particularmente interesante para detectar cuándo algunas protecciones críticas o el revestimiento de los paneles y de los marcos se está desgastando demasiado.

Esta opción es especialmente interesante para los sectores: Aeroespacial, Médico, Alimentario y similares.

El diseño de nuestras cabinas de chorreado en húmedo es el resultado de una escuela de fabricación italiana, con una larga tradición de fiabilidad, eficiencia y facilidad de uso para el mantenimiento.

Un ejemplo es la función AS de las “bombillas antiestáticas”, cuando se procesan polímeros, compuestos o materiales sensibles a la electrostática.

Por lo tanto, el “Chorro en húmedo” de Rollwasch® es la solución perfecta para el uso profesional diario, donde se puede utilizar todo tipo de media de chorreado, excepto los media metálicos y los media de muy alta densidad.

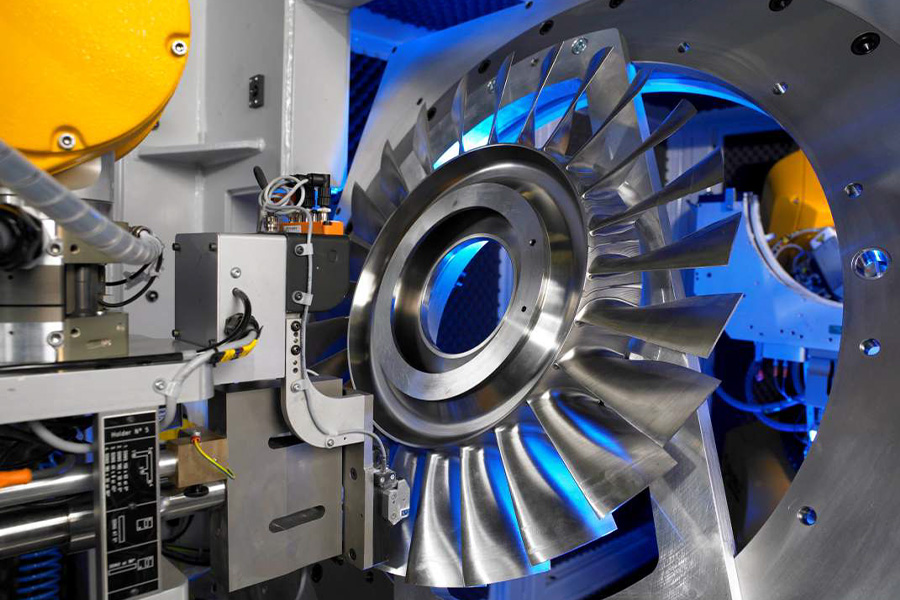

Shot Peening

El término “Shot Peening” (Granallado) describe una tecnología muy importante, bien conocida en todo el mundo, donde es posible tener Aire Comprimido (Ver Chorro a Presión), para generar presión directa sobre los media de chorreado o, alternativamente, de una Turbina para tener la máxima energía posible.

El objetivo principal del “Shot Peening” es aumentar la resistencia a la fatiga y prolongar la vida útil de los componentes mecánicos.

Nuestra oferta en este contexto está especializada para las unidades de granallado industrial, donde tratamos de destacar por el alto estándar de calidad y la exclusividad de algunas opciones específicas, como el LWS (Lining Wearing Sensor / Sensor de Desgaste de Revestimiento – Patentado).

Nuestro Sensor de Desgaste de Revestimiento LWS, que se ofrece como opción, es particularmente interesante para detectar cuándo algunas protecciones críticas o el revestimiento de los paneles y de los marcos se está desgastando demasiado.

Esta opción es especialmente interesante para los sectores: Aeroespacial, Médico, Alimentario y similares.

El diseño de nuestros sistemas de granallado es el resultado de una escuela de fabricación italiana, con una larga tradición de fiabilidad, eficiencia y facilidad de uso para el mantenimiento.

Un ejemplo es la función AS de las “bombillas antiestáticas”, cuando se procesan polímeros, compuestos o materiales sensibles a la electrostática.

Por lo tanto, el Shot Peening de Rollwasch® es la solución perfecta para el uso profesional diario, donde se puede utilizar todo tipo de media de chorreado, excepto los media metálicos y los media de muy alta densidad.

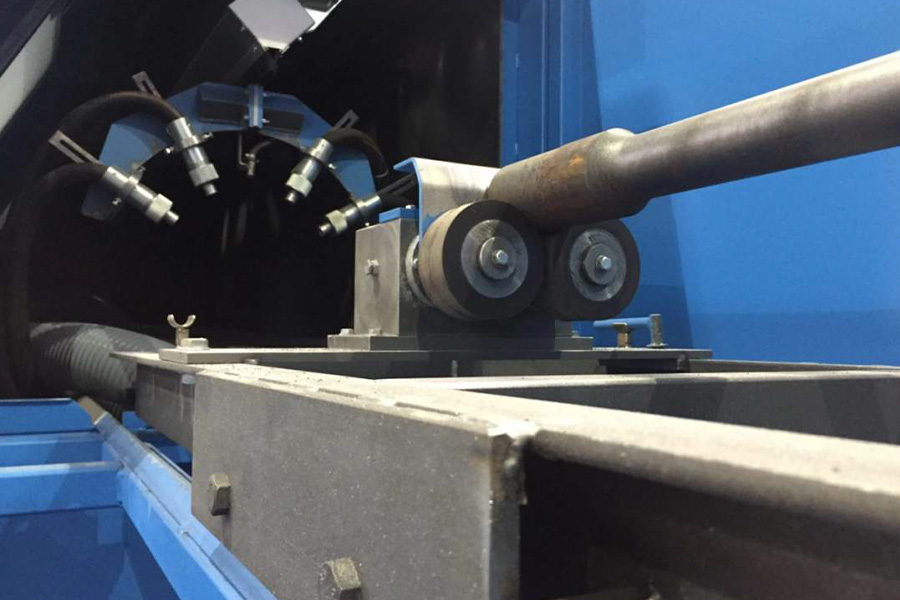

Vibro Shot PEENING

El término “Vibro Shot PEENING” (Vibro Granallado) identifica la amplia experiencia en la tecnología de acabado vibratorio de Rollwasch®, que empezó en los años Sesenta con la venta de máquinas especiales de vibroacabado, las primeras en el mundo con motovibradores de Alta Frecuencia a 3000 RPM, posteriormente perfeccionadas y evolucionadas paso a paso con la integración de marcos especiales para sujetar los componentes a ser granallados a través de la Vibración a Alta Frecuencia.

El objetivo principal del “Vibro Shot PEENING” es aumentar la resistencia a la fatiga y prolongar la vida útil de los componentes mecánicos, evitando aumentar la rugosidad de la superficie.

Una peculiaridad de las soluciones ofrecidas en el portafolio de los sistemas “Vibro Granallado” es la combinación de varias versiones especiales de máquinas de vibroacabado (como, por ejemplo, los vibradores de canal VSP con motovibradores de alta frecuencia o vibradores de doble cara), con marcos apropiados.

Cooperamos con un laboratorio altamente calificado que opera con los más modernos métodos de control de calidad destructivos y no destructivos.

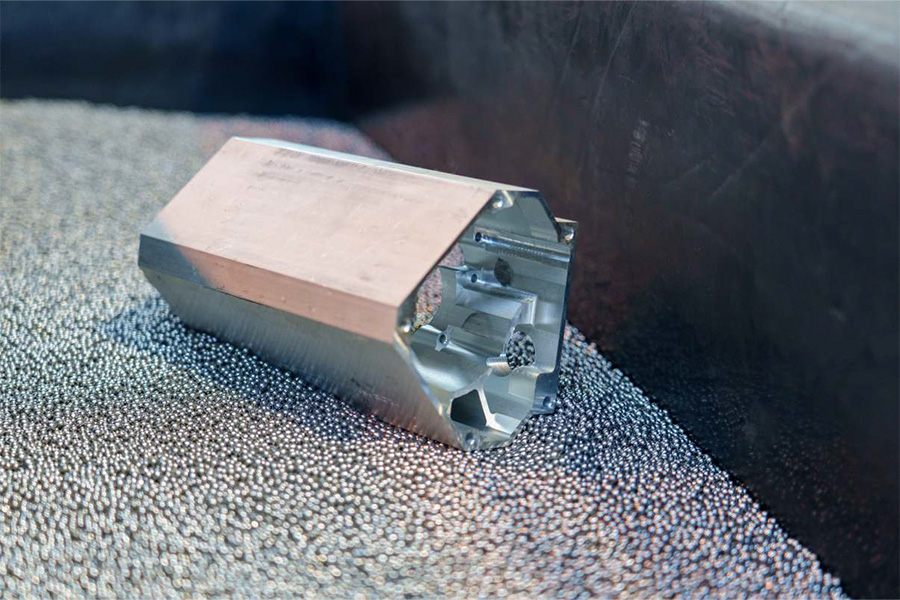

Shot Peening Por Ultrasónidos

El término «Shot Peening por Ultrasónidos» identifica una de las tecnologías más innovadoras, ecológicas y eficientes, que Rollwasch® está compartiendo con sus Socios Comerciales Europeos, que diseñan y producen estos sistemas de vanguardia.

El objetivo principal del Shot Peening por Ultrasónidos es aumentar la resistencia a la fatiga y prolongar la vida útil de los componentes mecánicos, evitando aumentar la rugosidad de la superficie.

Una peculiaridad de las soluciones ofrecidas en el portafolio de los sistemas de Shot Peening por Ultrasónidos es la combinación de varias versiones especiales de Granallado ultrasónico con islas robóticas de alta tecnología.

Cooperamos con un Laboratorio altamente calificado que opera con los más modernos métodos de control de calidad destructivos y no destructivos.